1-PC OK | MOQはありません。プロトタイプと速い小さなバッチのためのCNC加工。即時見積もり

コンテンツガイド:伝統的な加工よりWire EDMの5つの主要な利点を発見してください:精度(±0.002mm),硬化された材料,複雑な几何学,優れた仕上げ,低量部品のコスト削減.

現代製造では 精度と効率が重要です研磨,回転,研磨などの従来の加工方法は,長い間産業標準であり,ワイヤー放電加工(ワイヤーEDM)特定のアプリケーションに不可欠なユニークな利点を提供します。この記事は探索ワイヤーEDMが伝統的な加工を上回る5つの主要な分野メーカーがより高い精度、より良い表面仕上げ、および複雑な部品のコスト効率的な生産を達成するのを助ける。

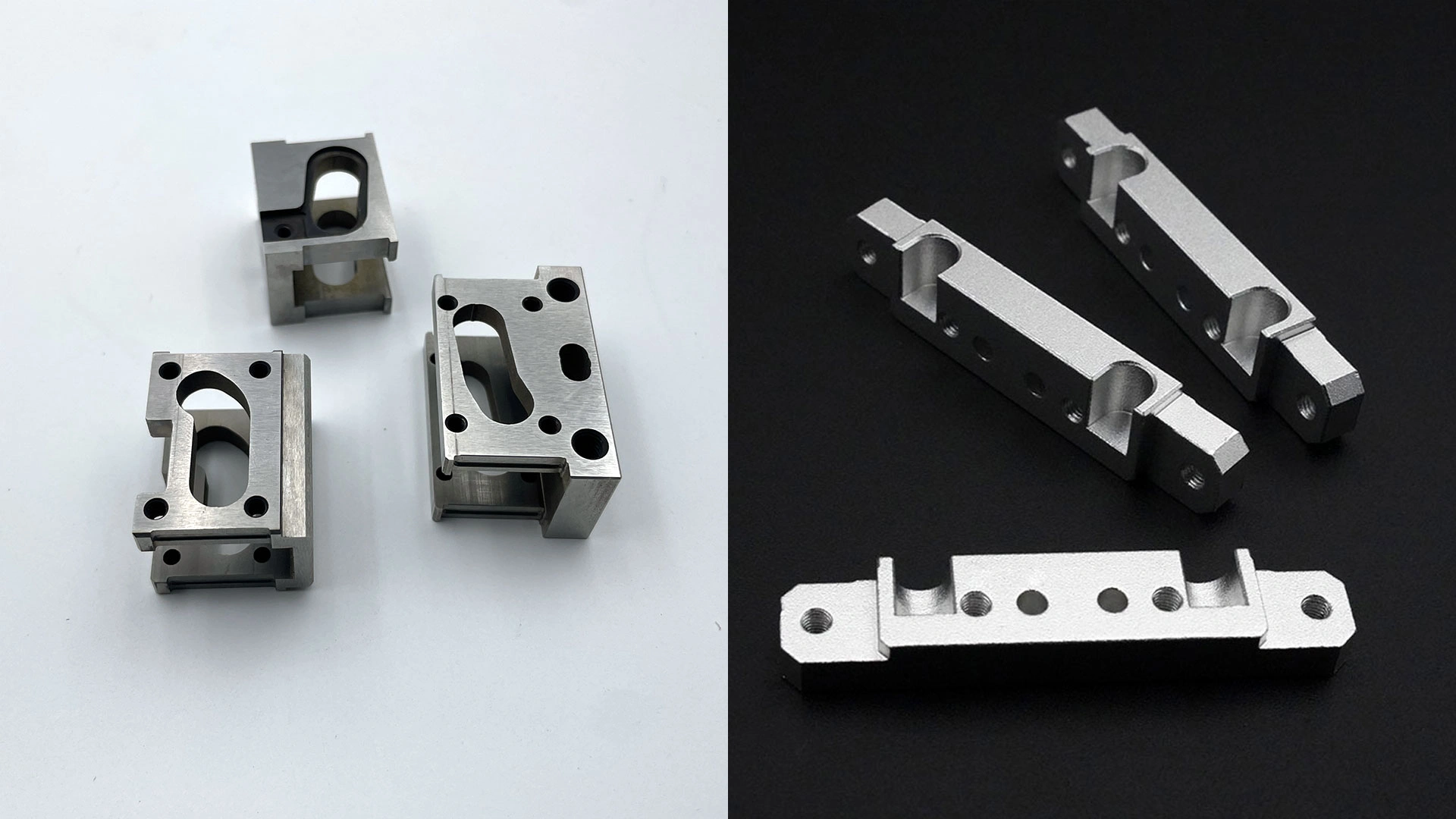

ワイヤーEDM(左)と従来のフライス(右) - それぞれのアプリケーションによって異なる利点があります。

従来の加工は,物理的な切断ツールに依存し,時間とともにエラーを引き起こすことができます.ワイヤーEDMは、材料を侵蚀するために電気火花を使用します。工具の磨損を排除し、一贯した精度を維持します。これは理想的です:

マイクロマシニング(薄いスロット、小さな穴)

高耐差航空宇宙部品

超細部を必要とする医療インプラント

ワイヤーEDMは,多くの場合,伝統的な方法で不可能なミクロンレベルの精度を達成します.

伝統的な切削ツールは,硬化された鋼,チタン,炭化物と格闘し,多くの場合,複数のセットアップとツールの変更が必要です.ワイヤーEDMは硬度に関係なく、導電性材料を切断します機械力に依存しないからです。利点は:

アニールまたは軟化は必要ありません

ツール破損リスクなし

後処理の削減

フライスとターニングは,複雑な形状のために複数の操作を必要とします.ワイヤーEDMは、複雑な輪廓、単単一のパスでワワイヤーEDMを作り出すことができます。その非接触切断方法のおかげで。これは、以下にとって非常に重要です。

型 &ダイ製造

複雑な部品のプロトタイピング

EDM用電極加工

滑らかな仕上げを達成するために,従来の加工後に磨きや磨きがしばしば必要です.ワイヤーEDMは直接ミラー近い仕上げを生産し,二次操作を減らすことができます.主要な利点:

追加のステップなしでRa値を下げる

バルや機械的ストレスなし

シール表面や光学部品に最適

従来の機械加工はシンプルで大量の部品でより速いが、ワイヤーEDMは次のことを扱うときより経済的になります。

低いバッチサイズ(カスタムツールは必要ありません)

エキゾチック/硬い材料(従来の方法で工具寿命が長い)

プロトタイピング&ワンオフ(セットアップ時間短縮)

ワイヤーEDMはすべての加工の代替品ではなく、精度、材料の硬度、複雑さ、表面の仕上げが最も重要な場所で輝く。メーカーは考慮すべきです:

✔ 硬化されたツール鋼&炭化物

✔ マイクロマシニング&厳密な許容

✔ 細部を持つ複雑な几何学