Руководство по содержанию:Откройте 5 ключевых преимуществ EDM провода по сравнению с обычной обработкой: точность (± 0,002 мм), затвержденные материалы, сложные геометрии, превосходные отделки и экономия затрат на детали малого объема.

В современном производстве точность и эффективность имеют решающее значение. В то время как обычные методы обработки, такие как фрезерная обработка, токарная обработка и шлифовка, давно являются отраслевыми стандартами,Обработка электрических разрядов проводов (ЭДМ проводов)предлагает уникальные преимущества, которые делают его незаменимым для определенных приложений. Эта статья исследуетпять ключевых областей, где Wire EDM превосходит традиционную обработкуПомощь производителям в достижении более высокой точности, лучшей отделки поверхности и экономически эффективного производства сложных деталей.

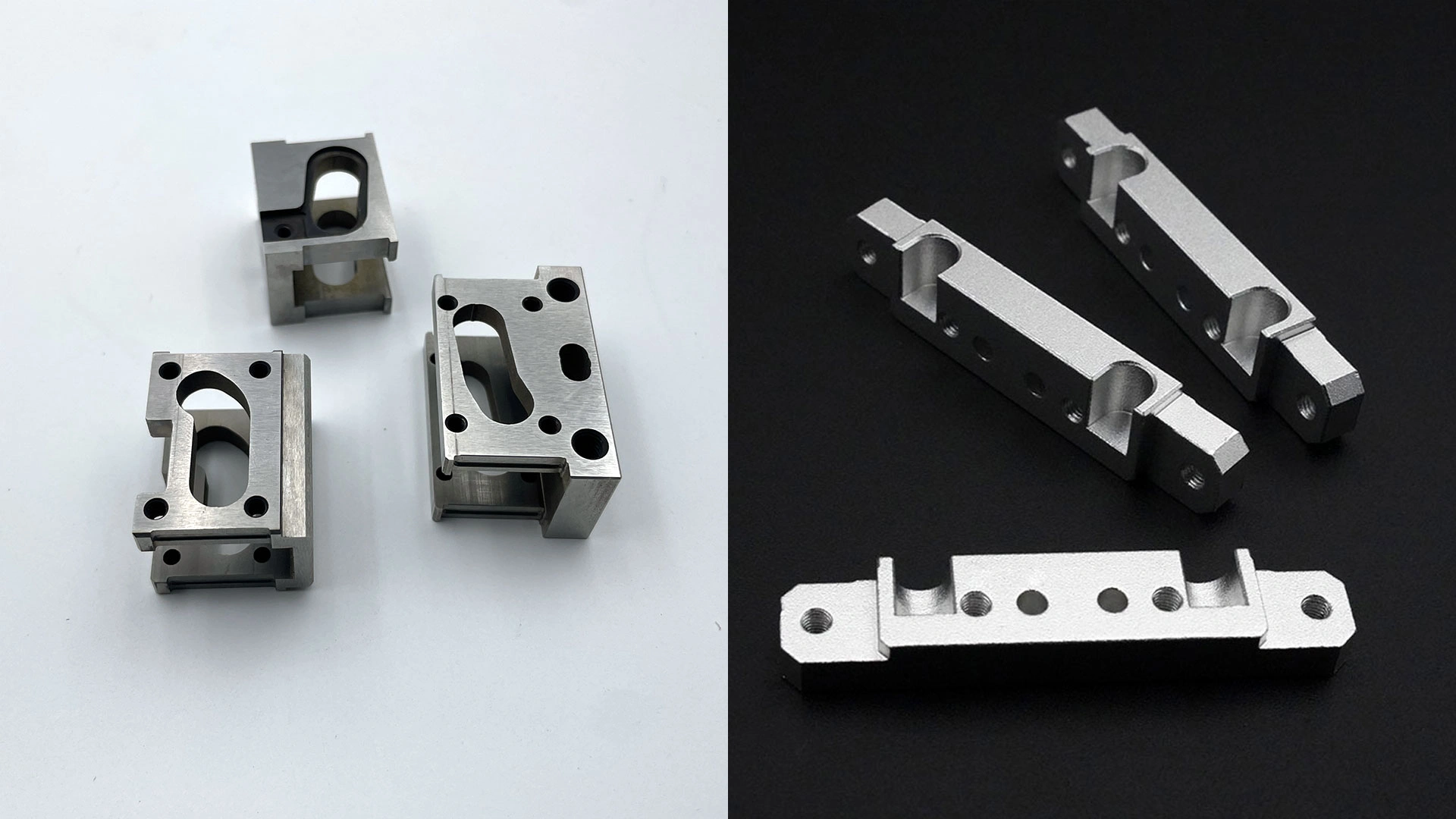

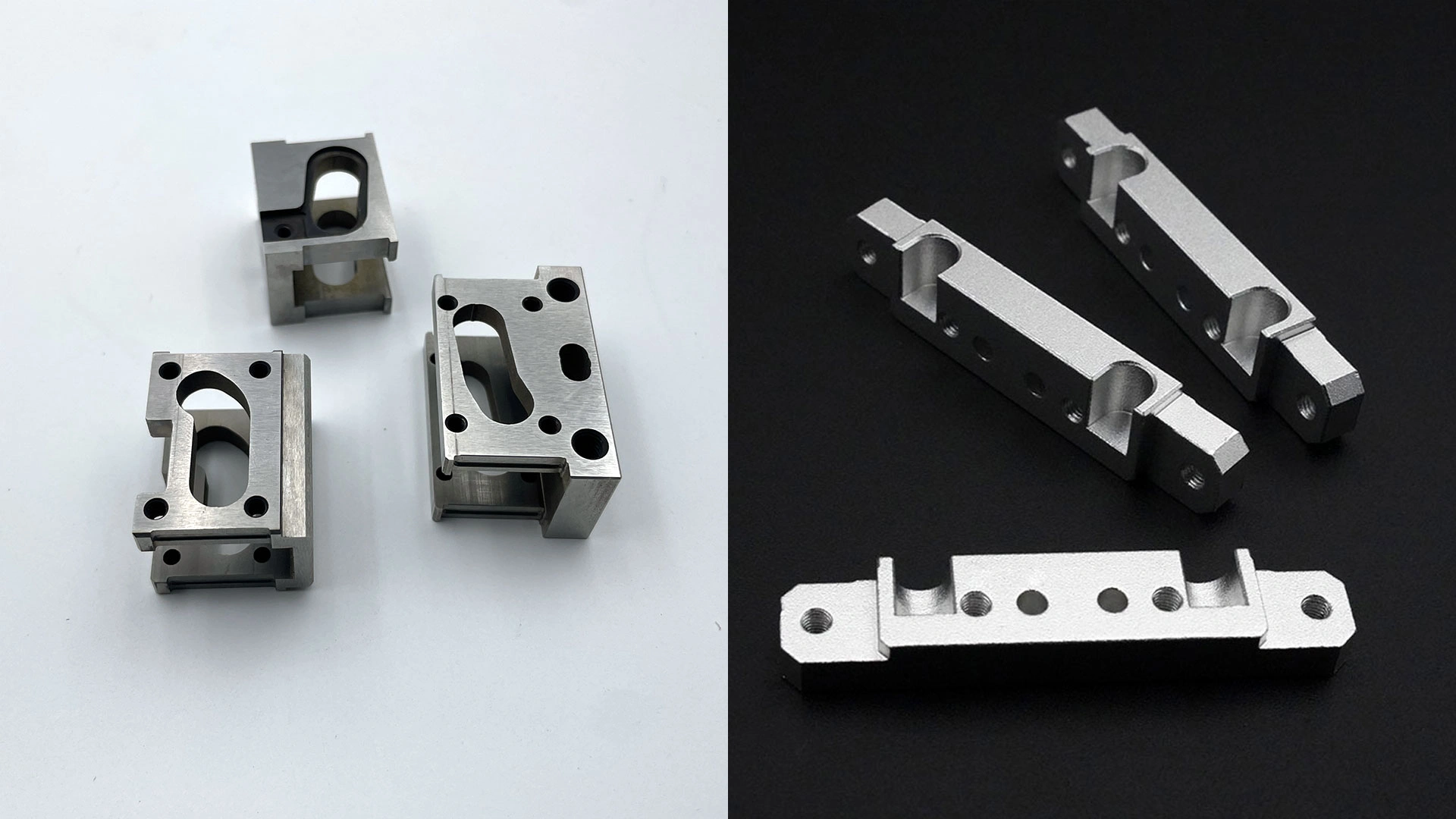

Проводная EDM (слева) по сравнению с обычной фрезерой (справа) - каждая из них имеет отдельные преимущества в зависимости от приложения.

1. Непревзойденная точность (±0.002мм толерантность)

Обычная обработка полагается на физические режущие инструменты, которые могут износиться, приводя к ошибкам со временем.Провод EDM, однако, использует электрические искры для эрозии материала , устранение износа инструмента и поддержание последовательной точности. Это делает его идеальным для:

Микрообработка (тонкие слоты, крошечные отверстия)

Аэрокосмические компоненты высокой толерантности

Медицинские имплантаты, требующие сверхтонких деталей

Проводная EDM достигает точности на микронном уровне, невозможной с традиционными методами во многих случаях.

2. Способность резать затвержденные материалы без повреждения инструмента

Традиционные режущие инструменты борются с закаленными сталями, титаном и карбидами, часто требуя нескольких настроек и изменений инструментов.Провод EDM резает любой проводящий материал, независимо от твердостиПотому что он не зависит от механической силы. Преимущества включают:

3. Сложные геометрии с минимальной настройкой

Фрезерная и поворотная обработка требует нескольких операций для сложных форм.Проводная EDM может производить сложные контуры, острые углы и тонкие детали в один проходБлагодаря методу бесконтактной резки. Это имеет решающее значение для:

Фольм & изготовление штампа

Прототипирование сложных частей

Обработка электродов для EDM

4. Высшая поверхностная отделка

После обычной обработки часто требуются шлифовка и полировка для достижения гладкой отделки. Провод EDM может производить почти зеркальные отделки непосредственно, уменьшая вторичные операции. Ключевые преимущества:

Низкие значения Ra без дополнительных шагов

Без разрезов или механических напряжений

Идеально подходит для герметизации поверхностей и оптических компонентов

5. Эффективность затрат для малообъемных и Запчасти высокой сложности

В то время как обычная обработка быстрее для простых, больших объемных деталей, Wire EDM становится более экономичной при работе с:

Низкие размеры партий (нет необходимости в индивидуальных инструментах)

Экзотические/жесткие материалы (более длительный срок службы инструмента по обычным методам)

Прототипирование и одноразовые (сокращенное время установки)

Вывод: Когда выбрать Wire EDM?

Провод EDM не является заменой для всех обработок, но блестят там, где точность, твердость материала, сложность и поверхностная отделка имеют наибольшее значение. Производители должны учитывать его для:

✔ Затвержденные инструментальные стали и карбиды

✔ Микрообработка и жесткие допуски

✔ Сложные геометрии с тонкими деталями