1 sztuk OK. Brak MOQ. Obróbka CNC do prototypów i szybkich małych partii.Natychmiastowa cytacja

Przewodnik treści:Odkryj 5 kluczowych zalet EDM drutu w porównaniu z konwencjonalną obróbką: precyzję (± 0,002 mm), hartowane materiały, złożone geometrie, doskonałe wykończenia i oszczędności kosztów dla części o niskiej objętości.

W nowoczesnej produkcji precyzja i wydajność mają kluczowe znaczenie. Podczas gdy konwencjonalne metody obróbki, takie jak frezowanie, toczenie i szlifowanie od dawna są standardami branżowymi,Obróbka drutu z wyładowaniem elektrycznym (EDM drutu)oferuje wyjątkowe zalety, które sprawiają, że jest niezbędny do niektórych zastosowań. Ten artykuł badapięć kluczowych obszarów, w których Wire EDM przewyższa tradycyjną obróbkę — pomoc producentom w osiągnięciu wyższej dokładności, lepszych wykończeń powierzchni i opłacalnej produkcji złożonych części.

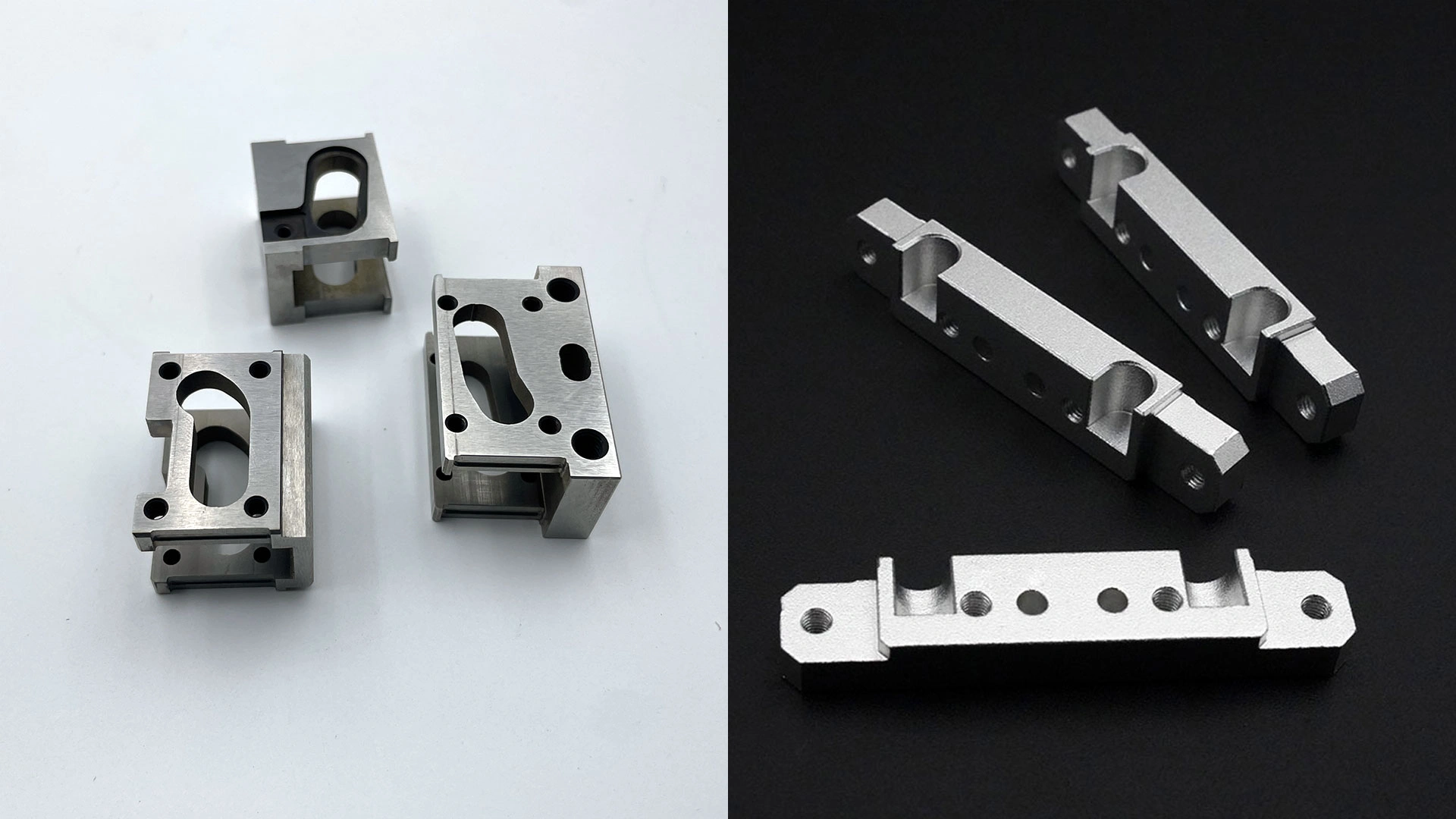

EDM drutu (lewo) w porównaniu do konwencjonalnego frezowania (prawo) – każda z nich ma różne zalety w zależności od zastosowania.

Konwencjonalna obróbka opiera się na fizycznych narzędziach cięcia, które mogą się zużyć, wprowadzając błędy z biegiem czasu.Drut EDM jednak wykorzystuje iskry elektryczne do erozji materiałueliminując zużycie narzędzi i utrzymując spójną precyzję. Dzięki temu jest idealny do:

Mikroobróbka (cienkie szczeliny, drobne otwory)

Komponenty lotnicze o wysokiej tolerancji

Implanty medyczne wymagające bardzo drobnych szczegółów

Drut EDM osiąga precyzję na poziomie mikronów, niemożliwą przy tradycyjnych metodach w wielu przypadkach.

Tradycyjne narzędzia cięcia walczą ze stalami utwardzonymi, tytanem i węglikami, często wymagając wielu konfiguracji i zmian narzędzi.Drut EDM cięcie dowolnego materiału przewodzącego, niezależnie od twardościPonieważ nie zależy od siły mechanicznej. Zalety obejmują:

Nie wymaga wyżarowania lub zmiękczania

Brak ryzyka pęknięcia narzędzia

Zmniejszone post-processing

Frezowanie i toczenie wymagają wielu operacji dla skomplikowanych kształtów.Drut EDM może produkować złożone kontury, ostre narożniki i drobne szczegóły w jednym przejściudzięki metodzie cięcia bez kontaktu. Jest to kluczowe dla:

Mold & amp; produkcja matryc

Prototypowanie skomplikowanych części

Obróbka elektrod do EDM

Szlifowanie i polerowanie są często potrzebne po konwencjonalnej obróbce, aby uzyskać gładkie wykończenia. Drut EDM może produkować wykończenia blisko lustra bezpośrednio, zmniejszając operacje wtórne. Kluczowe zalety:

Niższe wartości Ra bez dodatkowych kroków

Brak burzów lub napięć mechanicznych

Idealny do uszczelniania powierzchni i komponentów optycznych

Podczas gdy konwencjonalna obróbka jest szybsza w przypadku prostych części o dużej objętości, EDM drutu staje się bardziej ekonomiczna w przypadku:

Niskie rozmiary partii (nie wymaga niestandardowego narzędzia)

Materiały egzotyczne/twarde (dłuższa żywotność narzędzia w konwencjonalnych metodach)

Prototypowanie i jednorazowe (skrócony czas konfiguracji)

Drut EDM nie jest zastępcą wszystkich obróbek, ale błyszczy tam, gdzie precyzja, twardość materiału, złożoność i wykończenie powierzchni mają największe znaczenie. Producenci powinni rozważyć to dla:

✔ Stale narzędziowe hartowane i węglików

✔ Mikroobróbka i ścisłe tolerancje

✔ Złożone geometrie z drobnymi szczegółami