Guía de contenido:Descubra 5 ventajas clave de la EDM de alambre sobre el mecanizado convencional: precisión (±0,002 mm), materiales endurecidos, geometrías complejas, acabados superiores y ahorro de costos para piezas de bajo volumen.

En la fabricación moderna, la precisión y la eficiencia son críticas. Mientras que los métodos de mecanizado convencionales como fresado, torneado y molienda han sido durante mucho tiempo los estándares de la industria,Mecanizado de descarga eléctrica de alambre (EDM de alambre)ofrece ventajas únicas que lo hacen indispensable para ciertas aplicaciones. Este artículo exploracinco áreas clave donde la EDM de alambre supera el mecanizado tradicionalAyudar a los fabricantes a lograr una mayor precisión, mejores acabados superficiales y una producción rentable de piezas complejas.

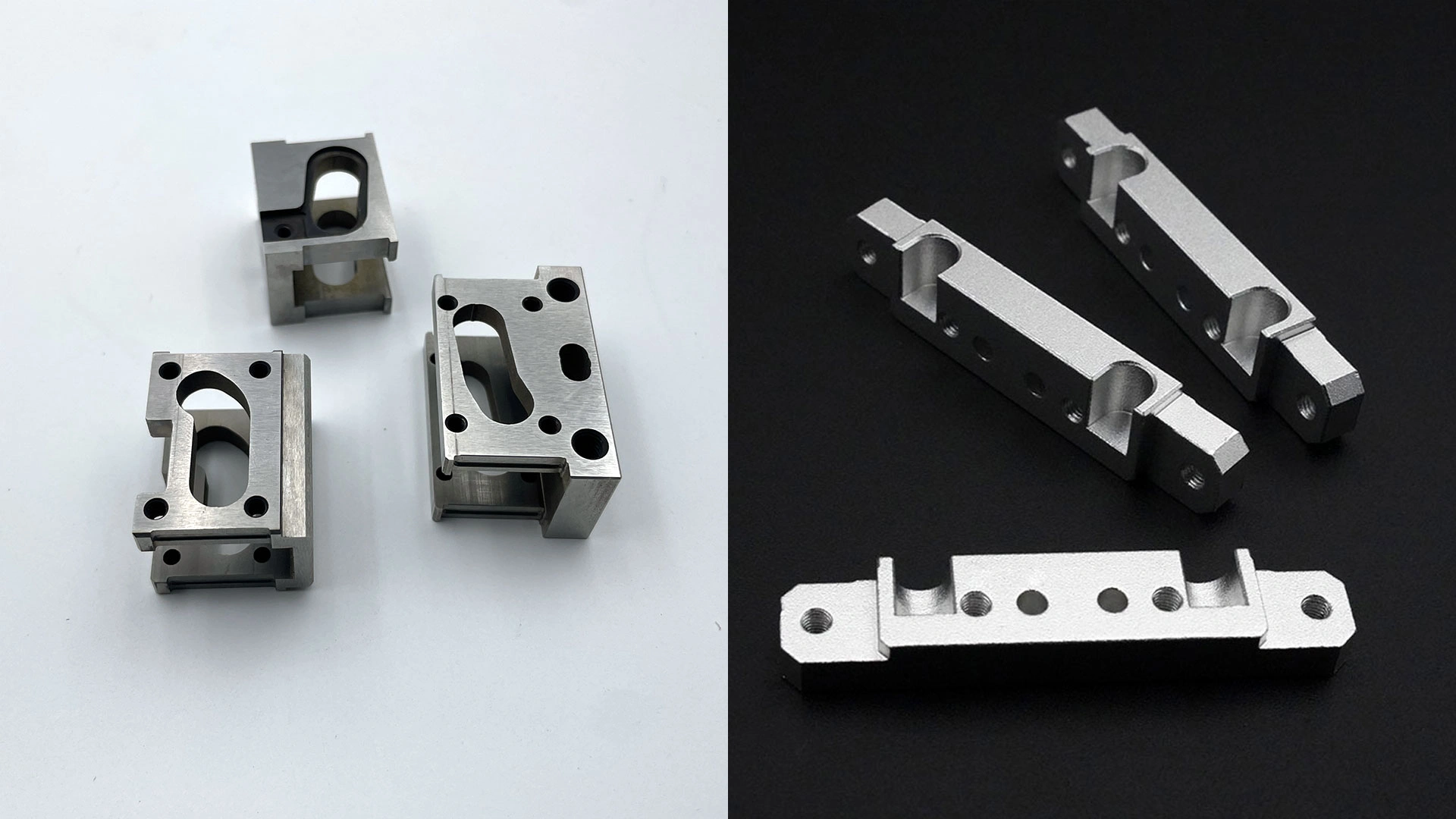

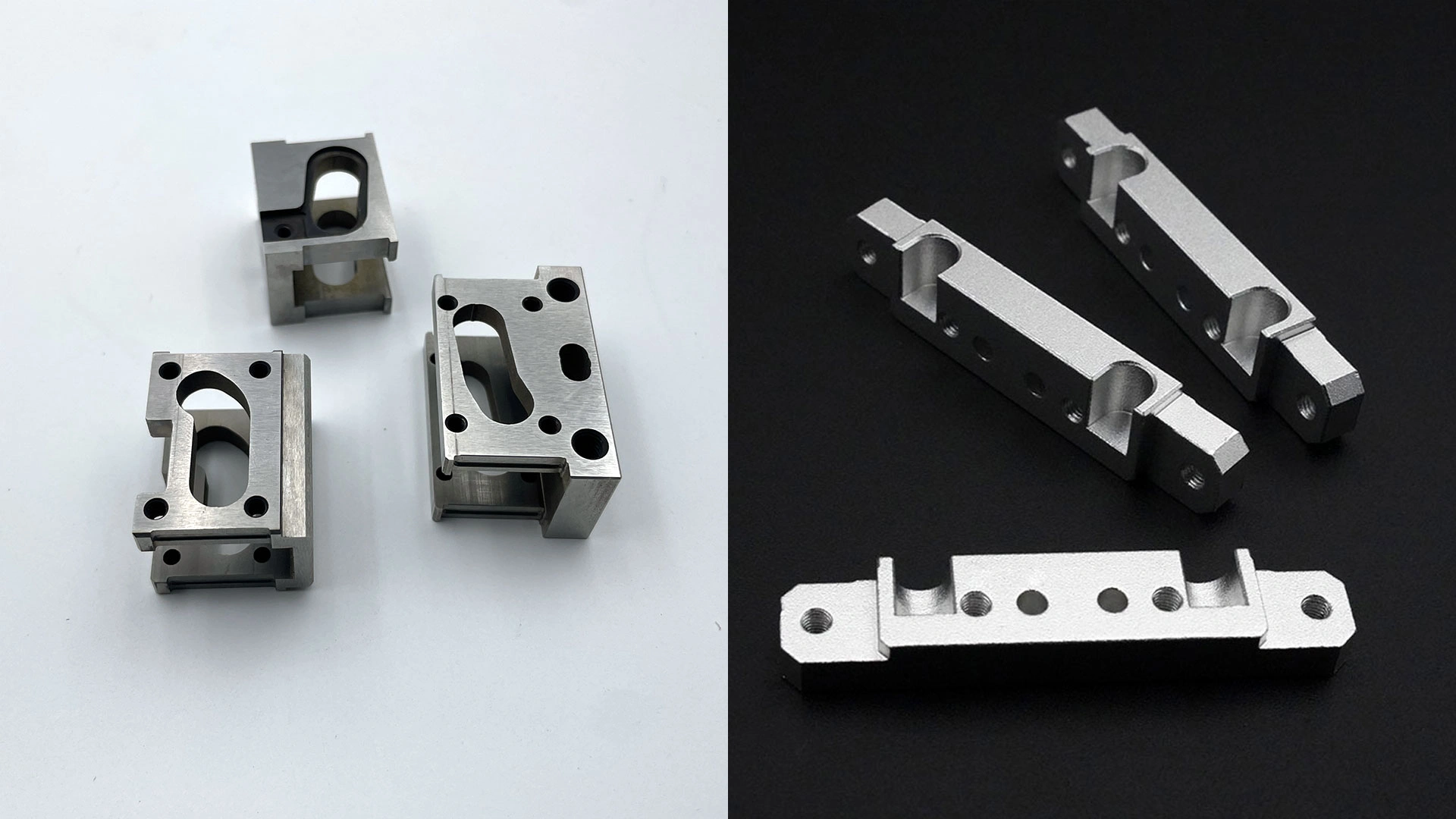

EDM de alambre (izquierda) frente a fresado convencional (derecha) – cada uno tiene ventajas distintas dependiendo de la aplicación.

1. Precisión inigualable (±0.002mm tolerancia)

El mecanizado convencional se basa en herramientas de corte físicas, que pueden desgastarse, introduciendo errores con el tiempo.La EDM de alambre, sin embargo, utiliza chispas eléctricas para erosionar el materialeliminando el desgaste de la herramienta y manteniendo una precisión consistente. Esto lo hace ideal para:

Micromecanizado (ranuras finas, agujeros pequeños)

Componentes aeroespaciales de alta tolerancia

Implantes médicos que requieren detalles ultrafinos

La EDM de alambre logra una precisión a nivel de micrón, imposible con los métodos tradicionales en muchos casos.

2. Capacidad para cortar materiales endurecidos sin daño a la herramienta

Las herramientas de corte tradicionales luchan con aceros endurecidos, titanio y carburos, a menudo requieren múltiples configuraciones y cambios de herramientas.La EDM de alambre corta cualquier material conductor, independientemente de la durezaPorque no depende de la fuerza mecánica. Los beneficios incluyen:

No se requiere recocido o ablandamiento

Sin riesgo de rotura de herramientas

Reducción del post-Mecanizado

3. Geometrías complejas con configuración mínima

Fresado y torneado requieren múltiples operaciones para formas complejas.La EDM de alambre puede producir contornos complejos, esquinas afiladas y detalles finos en un solo pasogracias a su método de corte sin contacto. Esto es crucial para:

Molde & fabricación de matrices

Prototipo de piezas complejas

Mecanizado de electrodos para EDM

4. Acabado de superficie superior

El molido y el pulido son a menudo necesarios después del mecanizado convencional para lograr acabados lisos. La EDM de alambre puede producir acabados cerca del espejo directamente, reduciendo las operaciones secundarias. Ventajas clave:

Reducir los valores de Ra sin pasos adicionales

Sin rebabas ni tensiones mecánicas.

Ideal para sellar superficies y componentes ópticos

5. Rentabilidad en Piezas de Bajo Volumen y Alta Complejidad

Mientras que el mecanizado convencional es más rápido para piezas simples y de alto volumen, la EDM de alambre se vuelve más económica cuando se trata de:

Tamaños bajos de lotes (no se necesitan herramientas personalizadas)

Materiales exóticos/duros (mayor vida útil de la herramienta en métodos convencionales)

Prototipado y una sola vez (tiempo de configuración reducido)

Conclusión: ¿Cuándo elegir EDM de alambre?

La EDM de alambre no es un reemplazo para todo el mecanizado, sino que brilla donde la precisión, la dureza del material, la complejidad y el acabado superficial son los más importantes. Los fabricantes deben considerarlo para:

✔ Aceros para herramientas endurecidos y carburos

✔ Micromecanizado y tolerancias estrictas

✔ Geometrías complejas con detalles finos