Inhaltsverzeichnis:Entdecken Sie 5 wichtige Vorteile von Wire EDM gegenüber herkömmlicher Bearbeitung: Präzision (±0,002mm), gehärtete Materialien, komplexe Geometrien, überlegene Oberflächen und Kosteneinsparungen für geringvolumige Teile.

In der modernen Fertigung sind Präzision und Effizienz entscheidend. Obwohl konventionelle Bearbeitungsverfahren wie Fräsen, Drehen und Schleifen seit langem Industriestandards sind,Draht-EDM (Elektroerosives Drahterodieren)bietet einzigartige Vorteile, die es für bestimmte Anwendungen unverzichtbar machen. Dieser Artikel untersuchtfünf Schlüsselbereiche, in denen Wire EDM die traditionelle Bearbeitung übertrifft—hilft Herstellern dabei, höhere Genauigkeit, bessere Oberflächenqualität und kosteneffiziente Produktion komplexer Bauteile zu erreichen.

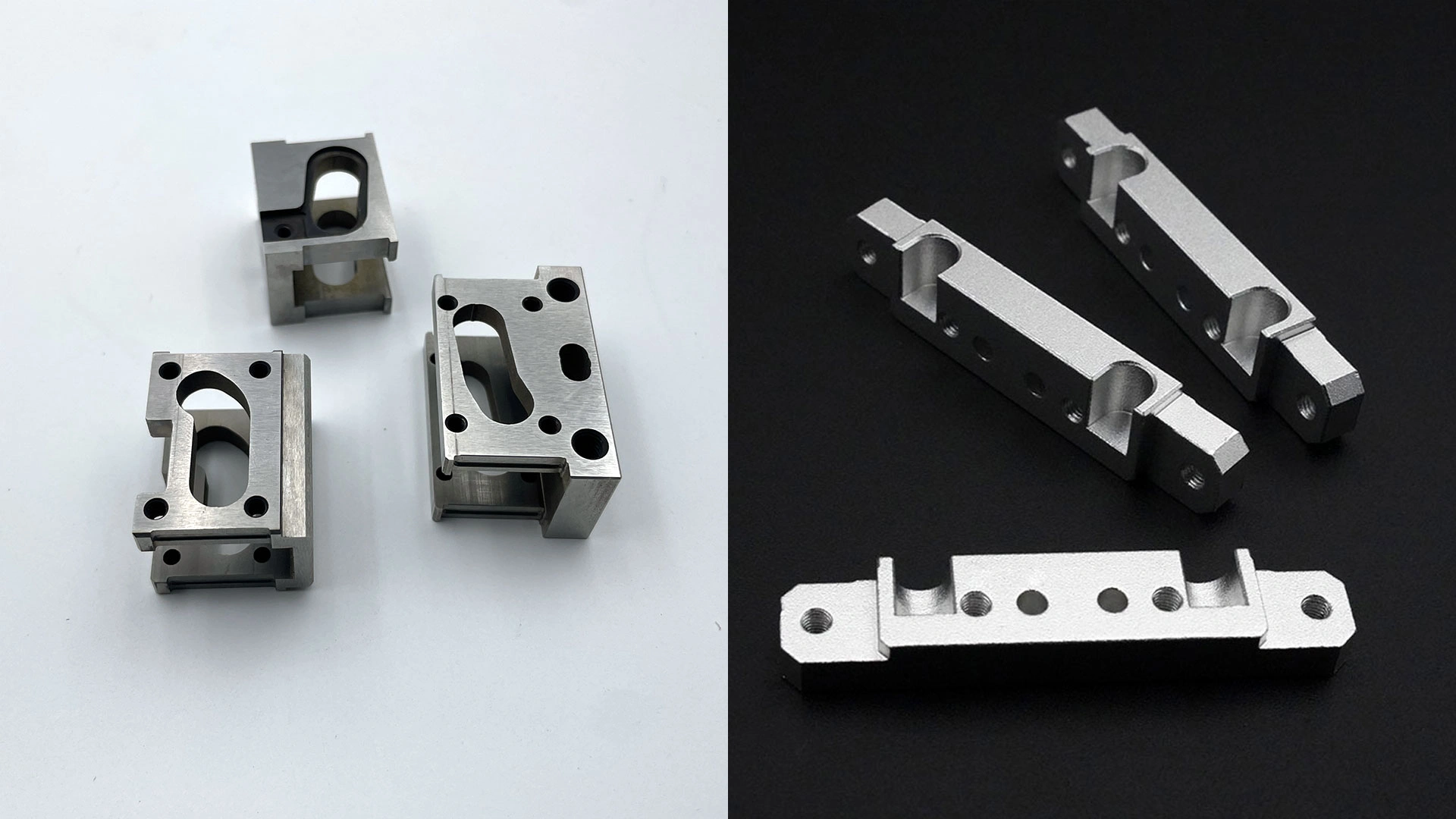

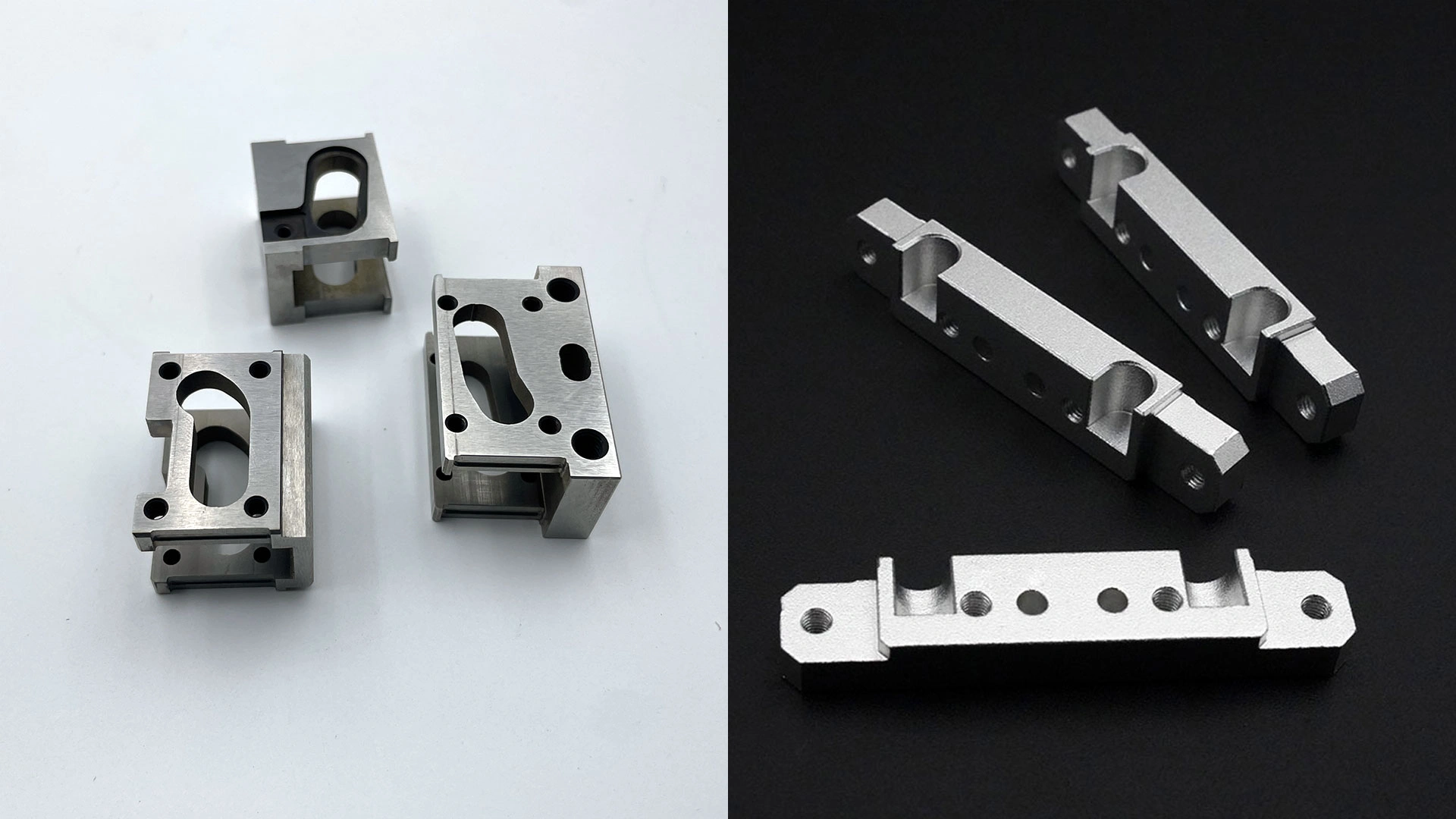

DrahtEDM (links) vs. herkömmliches Fräsen (rechts) – je nach Anwendung hat jedes einzelne Vorteile.

1. Unübertroffene Präzision (± 0,002mm Toleranz)

Bei der konventionellen Bearbeitung kommen physische Schneidwerkzeuge zum Einsatz, die sich abnutzen und im Laufe der Zeit Ungenauigkeiten verursachen können.Draht EDM verwendet jedoch elektrische Funken, um Material zu erodierenBeseitigung von Werkzeugverschleiß und gleichbleibende Präzision. Dies macht es ideal für:

Feinbearbeitung (dünne Schlitze, winzige Bohrungen)

Hochtolerante Luft- und Raumfahrtkomponenten

Medizinische Implantate, die höchstpräzise Details erfordern

Draht-EDM erzielt Mikrometer-Genauigkeit, die mit herkömmlichen Methoden in vielen Fällen nicht möglich ist.

2. Fähigkeit, gehärtete Materialien ohne Werkzeugschäden zu schneiden

Bei gehärteten Stählen, Titan und Hartmetallen stoßen herkömmliche Schneidwerkzeuge an ihre Grenzen – häufig sind mehrere Aufspannungen und Werkzeugwechsel erforderlich.Draht-EDM schneidet jedes leitfähige Material, unabhängig von seiner Härte., da sie nicht auf mechanische Kraft angewiesen ist. Zu den Vorteilen gehören:

Kein Glühen oder Weichen erforderlich

Kein Risiko für Werkzeugbruch

Reduzierte Nachverarbeitung

3. Komplexe Geometrien mit minimalem Aufwand

Fräsen und Drehen erfordern mehrere Operationen für komplizierte Formen.Draht-EDM kann komplexe Konturen, scharfe Ecken und feine Details in einem einzigen Arbeitsgang fertigen.dank seiner kontaktlosen Schneidmethode. Dies ist entscheidend für:

4. Hervorragende Oberflächengüte

Nach konventioneller Bearbeitung sind oft Schleif- und Polierarbeiten nötig, um glatte Oberflächen zu erzielen. Drahterodieren kann nahezu spiegelglatte Oberflächen direkt erzeugen und reduziert so Nachbearbeitungsschritte. Wesentliche Vorteile:

Geringere Ra-Werte ohne zusätzliche Schritte

Keine Gratbildung oder mechanische Spannungen.

Ideal zum Abdichten von Oberflächen und optischen Komponenten.

5. Kosteneffizienz für Low-Volume & Hochkomplexe Teile

Während die konventionelle Bearbeitung bei einfachen, großvolumigen Teilen schneller ist, wird Drahterodieren wirtschaftlicher, wenn es um Folgendes geht:

Niedrige Chargengrößen (kein benutzerdefiniertes Werkzeug erforderlich)

Exotische/harte Materialien (längere Werkzeuglebensdauer bei herkömmlichen Methoden)

Prototypen & Einzelstücke (reduzierte Rüstzeit)

Fazit: Wann ist Drahterodieren die richtige Wahl?

Draht-EDM ersetzt nicht alle Bearbeitungsverfahren, glänzt aber dort, wo Präzision, Materialhärte, Komplexität und Oberflächengüte entscheidend sind. Hersteller sollten es in Betracht ziehen für:

✔ Gehärtete Werkzeugstähle & Karbide

✔ Mikrobearbeitung & enge Toleranzen

✔ Komplexe Geometrien mit feinen Details